見えないところにまで手のかかった“日本のものづくり”にこだわるエルゴポック。もちろんそれはバッグだけでなく、財布やカードケースといった革小物にまで貫かれています。むしろ、見えないところが作業の大部分を占める革小物こそ、日本のものづくりの真髄が宿るアイテムといえるかもしれません。今回はそんな革小物作りの様子を、順を追ってご紹介いたします。バッグとは別の専用工場で作られるエルゴポックの革小物。時間をかけて丹念に行う下準備から世界に誇れる細やかな職人技まで、オール・メイド・イン・ジャパンの素晴らしい手仕事をたっぷりとご覧ください。

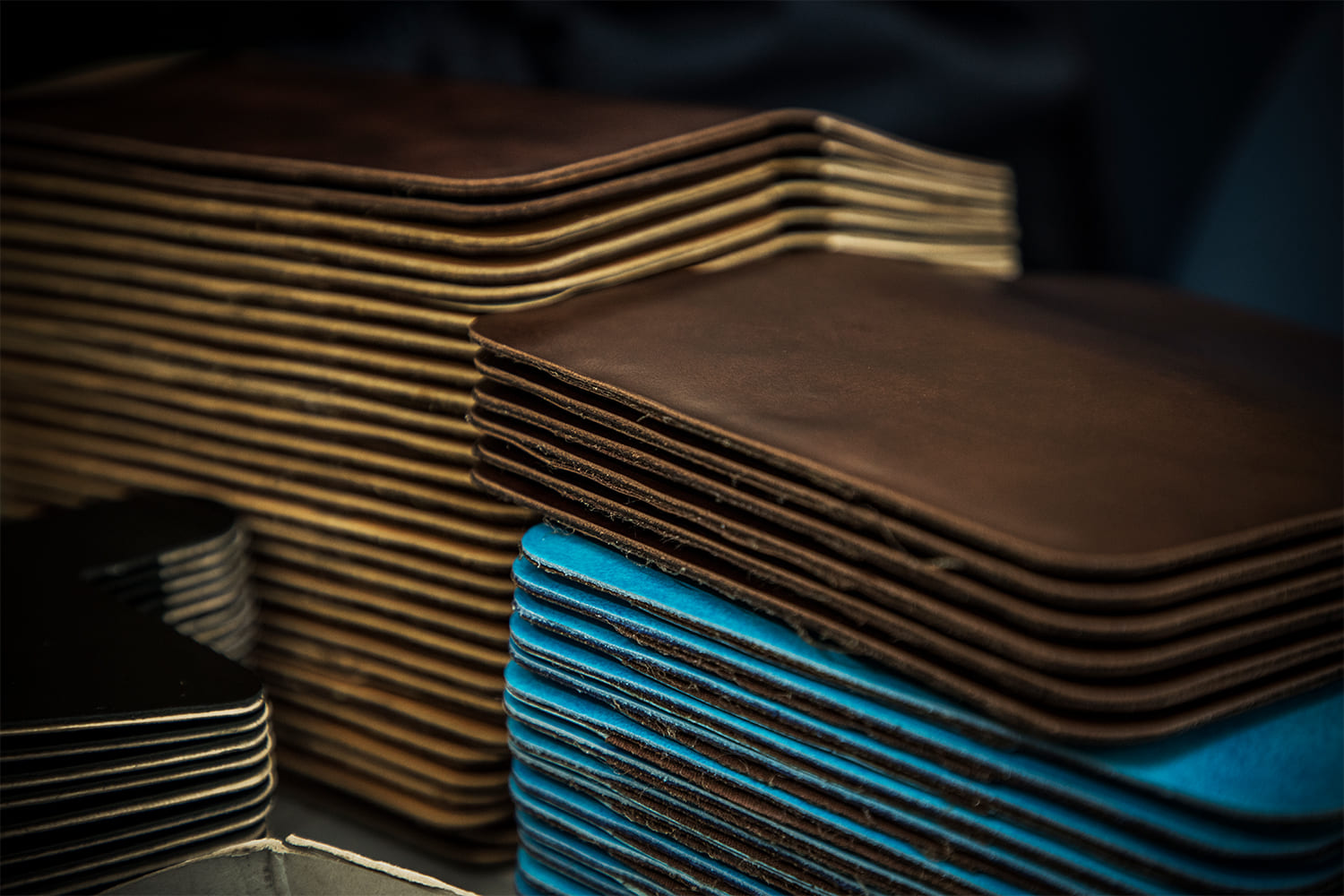

1.革の検品

搬入された革素材が保管される倉庫内で、裁断前に革の検品を行います。目と手を使って一枚一枚丁寧にキズやシワなどをチェックし、使わない箇所にチョークでマークを入れていきます。バッグの場合はこの後、革の取り都合を決め、チョークで型入れを行いますが、小さな革小物は裁断の際に目で追いながら使わない箇所を逃がすことができるため、型入れは行いません。

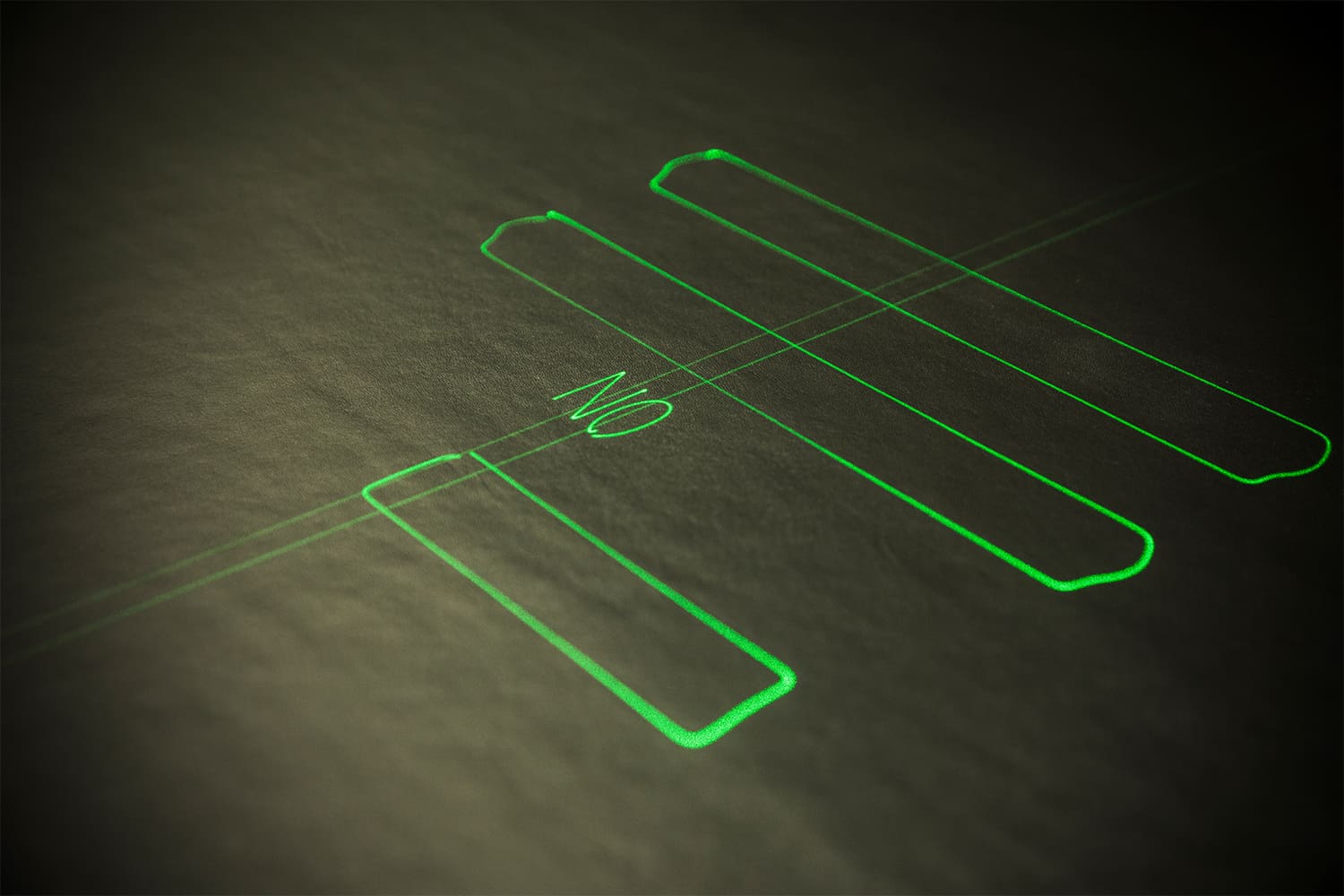

2.裁断

裁断には2種類の方法があります。ひとつは昔ながらの抜き型を使って裁断する方法、もうひとつはキャドに打ち込んだデータに基づいてレーザーカットで裁断する方法です。作業のスピードを考えると、実は抜き型で抜く方が速いのですが、レーザーカットには人件費が少なくて済むというメリットがあります。エルゴポックでは時間と費用のバランスを考えながら、この両方を併用しています。

3.裏地の裁断

表地の裁断と並行して裏地の裁断も行います。こちらは数枚重ねた生地を、抜き型を使って一気に裁断します。効率のよい方法ですが、それでも重ね過ぎは禁物。このあたりのサジ加減にも長年の経験値が生きるのです。

4.部分鋤き

縫い代や素材の重なる部分を、機械を使って薄く削ります。一枚一枚手作業で削り、ゲージを使って厚みをチェック。非常に細やかな作業ですが、驚くほどスピーディに行われます。こうした“下処理”がバッグに比べ圧倒的に多いのが、重なり合った部分の多い革小物の特徴です。

5.全体鋤き

革全体の厚みを均一に調整する工程。バッグではすべてのパーツに行いますが、そもそも厚みの薄い革小物の場合、全体を鋤くパーツと前述の部分鋤きだけを行うパーツに分かれます。そして、こちらもゲージを使ってしっかりとチェック。

6.ノリ付け

下処理の終わった革にノリを付けて芯材を貼ったり、両面テープを取り付けたりします。工程の中で随所に縫いの作業が入るバッグと違い、貼り込みによってカタチを決めていくのが革小物。そのため、この工程は非常に作業量の多いものとなります。しかも、ちょっとしたズレが仕上がりに大きな影響を及ぼす革小物にとってはとても重要。だからこそ、見えない部分でありながら手抜かりのない丁寧な仕事を行うのです。

7.前革と後ろ革の調整

ここまで別々に仕立ててきた革小物の前面と後ろ面を、ここでひとつに貼り合わせます。そして貼り合わせた後、包丁で断ち、前後の誤差を調整します。この工程もすべて高度な技術と集中力を要する職人の手作業です。

8.縫製

貼り込みなど、すべての下準備が終わった革小物を縫製して製品にまとめ上げます。革小物の場合、ここに来るまでの行程が非常に重要。下準備が完璧でなければ良い製品にまとめ上げることはできないのです。

9.菊寄せ

“ヘリ返し”タイプの革小物の内側の角に見られる放射状のヒダ。これをキメ細やかに寄せていく技術を「菊寄せ」といいます。ここを見れば革小物の良し悪しがわかる、ともいわれる生粋の職人技であり、日本の繊細なものづくりの代名詞ともなっている技術です。エルゴポックの革小物は丹念な手仕事による美しい菊寄せが自慢。メイド・イン・ジャパンを貫く私たちのこだわりが凝縮された部分です。

10.コバ塗り

ヘリを返さず縫製するタイプのアイテムには、裁断面をなめらかに仕上げる「コバ塗り」を行います。コバ液の付いたローラーに裁断面を当て、左右に動かして液を付着させます。一度にたっぷりと付けるのではなく、薄く塗っては乾かし、乾いてはまた塗るという作業を繰り返すのがポイント。乾かしに要する時間は2〜3時間。塗りは最低でも3回行い、最後に熱いコテを当ててコバ面を均一に仕上げます。手間暇はかかりますが、革小物の表情を決定づける重要な作業です。

11.仕上げ

仕上がった革小物は、最後にひとつひとつ丁寧に検品します。内側の重なる部分には台紙を入れ、包装をして箱に詰めたら完成です。

12.完成

革小物は下準備にとても多くの時間と手間を要するアイテム。しかも、そのほとんどは見えない部分です。見えないところに魂をこめ、そこに価値観を見出すのが日本のものづくりの美意識。だから、日本のものづくりと革小物は非常に相性がいいのです。